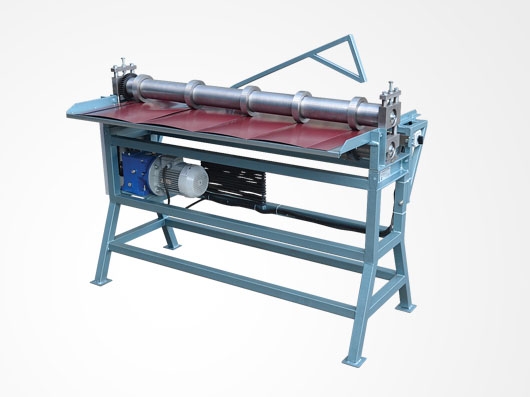

В последние несколько лет наметилась явная тенденция увеличения спроса на оборудование для обработки тонколистового металла. В первую очередь это связано с ростом экономики, увеличением потребительского спроса и предложения на объекты жилого и нежилого фонда. В связи с этим на рынке появляется все больше новых компаний, занимающихся возведением зданий, их отделкой. Для удовлетворения потребностей этих строительных организаций, компании занимающиеся продажей оборудования, предлагают большой ассортимент станков для обработки  тонколистовой стали. Основную долю предлагаемого оборудования занимают листогибы, вальцы, зиг-машины, профилировочное оборудование, а также станки по раскрою металла. На российском рынке присутствует оборудование как отечественных, так и зарубежных представителей. Отечественные производители предлагают небольшие станки и линии по раскрою, а зарубежные более дорогие промышленные линии. Специфика российского рынка показывает, что наибольшим спросом пользуются небольшие компактные станки и линии для резки металла. При покупке перед потребителем всегда встает проблема выбора - на каком станке, на каком производителе стоит остановиться. Но что же нужно знать и на что следует обращать внимание при выборе такого оборудования!?

тонколистовой стали. Основную долю предлагаемого оборудования занимают листогибы, вальцы, зиг-машины, профилировочное оборудование, а также станки по раскрою металла. На российском рынке присутствует оборудование как отечественных, так и зарубежных представителей. Отечественные производители предлагают небольшие станки и линии по раскрою, а зарубежные более дорогие промышленные линии. Специфика российского рынка показывает, что наибольшим спросом пользуются небольшие компактные станки и линии для резки металла. При покупке перед потребителем всегда встает проблема выбора - на каком станке, на каком производителе стоит остановиться. Но что же нужно знать и на что следует обращать внимание при выборе такого оборудования!?

Основным критерием, служащим для выбора станка по раскрою металла, является качество реза, т.е. качество отрезаемой кромки, прямолинейность отрезаемой полосы, отсутствие заусенцев на ее поверхности. Выбирая станок для продольной резки металла и рассматривая разных производителей, покупатели зачастую руководствуются стоимостью станка и мало вдаются в технические подробности, что совершенно неправильно, так как именно конструкция станка, качество изготовления деталей и сборки формирует цену и определяет качество получаемой продукции. При первом рассмотрении оборудования того или иного производителя неопытный покупатель вряд ли найдет разницу, особенно если он не имеет технического образования. А на практике так и бывает, что закупкой занимаются обычные менеджеры, а того и хуже девочки-секретари, которым поручил задание руководитель. Человек грамотный, технически подкованный, всегда найдет параметры, по которым необходимо сравнивать и выбирать оборудование.

Одним из главных элементов, определяющих качество реза, являются режущие ножи, материал из которого они изготовлены, взаимное расположение, способ фиксации. Добросовестные производители режущий инструмент всегда изготавливают из высоколегированной инструментальной стали с применением термообработки. Высокая твердость, прочность и износостойкость, полученная в результате термообработки, обеспечивает длительный ресурс работы ножей, рабочие кромки долгое время остаются острыми. Для увеличения срока службы ножей выполняют объемную закалку, в результате которой происходят необходимые изменения всей структуры изделия, поскольку происходит нагрев не только верхних, но и глубинных слоев заготовки. В результате можно выполнять перезаточку ножей и многократно использовать один и тот же нож. На практике встречаются случаи, когда производитель заявляет о применении объемной закалки, а на самом деле выполняет поверхностную термообработку, и через несколько месяцев эксплуатации станка и перезаточки ножей, их можно выкидывать, так как после перезаточек внутри детали проявляется неупрочненная структура. В этом плане себя хорошо зарекомендовали иностранные производители Jouanel (Франция), Schlebach (Германия), отечественные “МОБИПРОФ” и “Рускана Инжиниринг”, которые строго соблюдают технологию изготовления.

Одним из главных элементов, определяющих качество реза, являются режущие ножи, материал из которого они изготовлены, взаимное расположение, способ фиксации. Добросовестные производители режущий инструмент всегда изготавливают из высоколегированной инструментальной стали с применением термообработки. Высокая твердость, прочность и износостойкость, полученная в результате термообработки, обеспечивает длительный ресурс работы ножей, рабочие кромки долгое время остаются острыми. Для увеличения срока службы ножей выполняют объемную закалку, в результате которой происходят необходимые изменения всей структуры изделия, поскольку происходит нагрев не только верхних, но и глубинных слоев заготовки. В результате можно выполнять перезаточку ножей и многократно использовать один и тот же нож. На практике встречаются случаи, когда производитель заявляет о применении объемной закалки, а на самом деле выполняет поверхностную термообработку, и через несколько месяцев эксплуатации станка и перезаточки ножей, их можно выкидывать, так как после перезаточек внутри детали проявляется неупрочненная структура. В этом плане себя хорошо зарекомендовали иностранные производители Jouanel (Франция), Schlebach (Германия), отечественные “МОБИПРОФ” и “Рускана Инжиниринг”, которые строго соблюдают технологию изготовления.

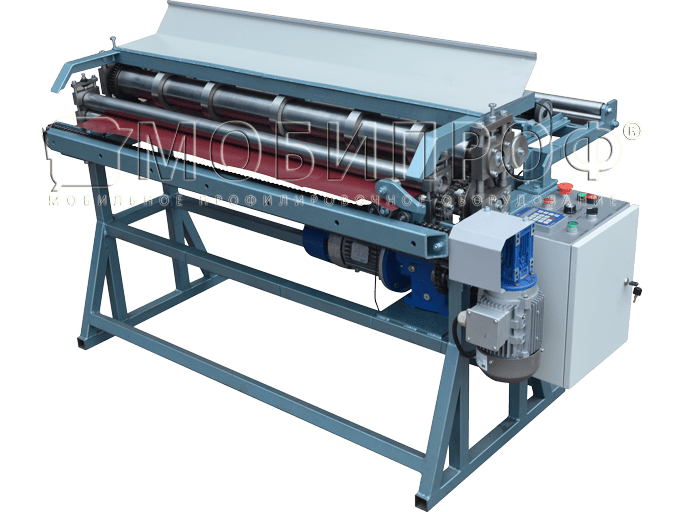

Кроме этого необходимо обеспечить четкую посадку и фиксацию ножа на вал. Для этого поверхность этих деталей должна быть зеркально шлифованной, а посадка с минимальным зазором (переходная посадка), обеспечивающим свободное перемещение ножа по валу. Если поверхность не достаточно шлифованная, то это говорит о свободной посадке, которая не гарантирует четкого взаимного расположения деталей. При фиксации такого ножа будет происходить его перекос и смещение, таким образом, в системе нож-вал будет присутствовать биение и при совмещении нижнего и верхнего ножа в такой системе боковой зазор и перехлест будут меняться. Из-за того на отрезаемой кромке появится заусенец. Боковой зазор и перехлест ножей должен быть постоянным, перехлест выбирается в зависимости от толщины металла и одновременно установленного количества ножей.

Для крепления ножа на валу зарубежные производители применяют специальные разрезные ножи, которые фиксируются с помощью винтов, соединяющие две половинки ножа. Такой вид ножа и способ крепления обеспечивают жесткую надежную посадку и дают возможность быстро произвести смену. Но такие ножи довольно дорогие в изготовлении. Поэтому отечественные производители используют цельные ножи с двумя отверстиями для фиксации на валу при помощи стопорных винтов. При таком способе крепления обязательным условием является наличие двух симметрично расположенных лысок на поверхности вала. При контакте стопорного винта и вала на его поверхности образуются задиры, которые препятствуют свободному перемещению ножей при переналадке на нужную ширину. Закрутив винт хотя бы один раз в рабочую поверхность, нож может “закусить” и его невозможно будет сдвинуть. Назначение лысок как раз и заключается в том, чтобы убрать задиры с поверхности контакта ножа с валом и сконцентрировать их в одном месте. Отсутствие лысок или наличие только одной может привести к печальным последствиям при эксплуатации, когда станок придется просто на просто отправить на металлолом.

соединяющие две половинки ножа. Такой вид ножа и способ крепления обеспечивают жесткую надежную посадку и дают возможность быстро произвести смену. Но такие ножи довольно дорогие в изготовлении. Поэтому отечественные производители используют цельные ножи с двумя отверстиями для фиксации на валу при помощи стопорных винтов. При таком способе крепления обязательным условием является наличие двух симметрично расположенных лысок на поверхности вала. При контакте стопорного винта и вала на его поверхности образуются задиры, которые препятствуют свободному перемещению ножей при переналадке на нужную ширину. Закрутив винт хотя бы один раз в рабочую поверхность, нож может “закусить” и его невозможно будет сдвинуть. Назначение лысок как раз и заключается в том, чтобы убрать задиры с поверхности контакта ножа с валом и сконцентрировать их в одном месте. Отсутствие лысок или наличие только одной может привести к печальным последствиям при эксплуатации, когда станок придется просто на просто отправить на металлолом.

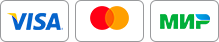

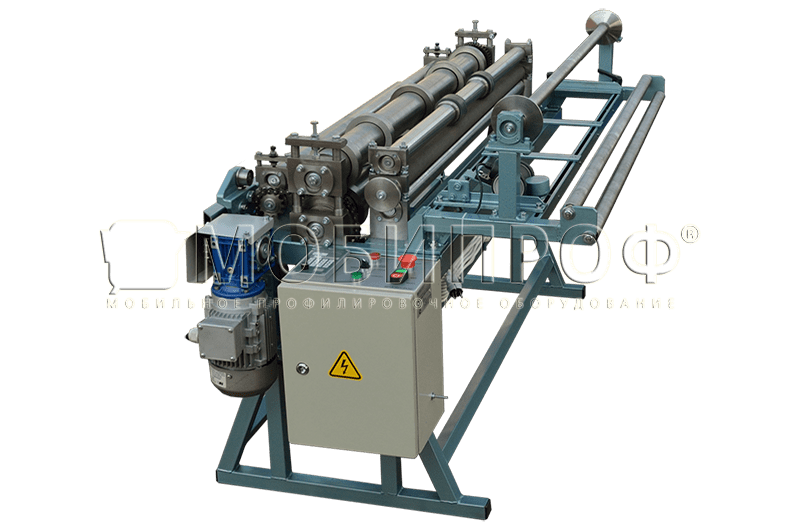

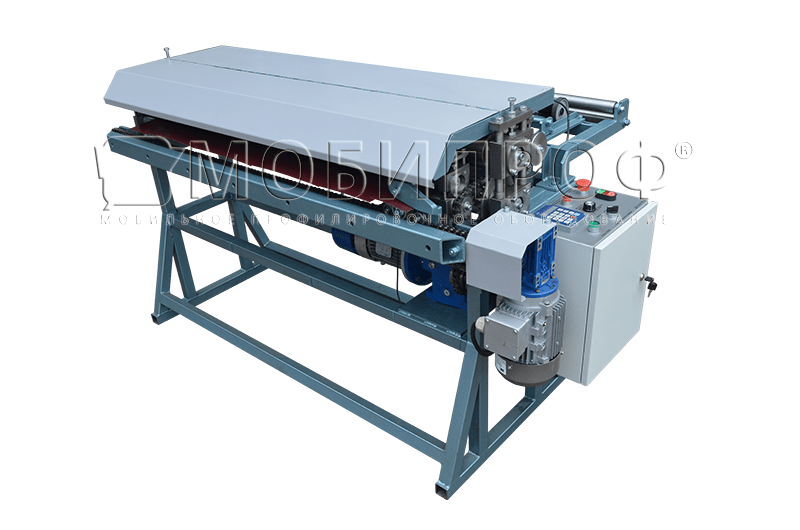

Помимо обеспечения таких требований, как отсутствие биения валов и ножей, жесткая посадка ножа на вал, четкая фиксация ножей, материал из которого они изготовлены, отсутствие люфта в подшипниках, должны присутствовать жесткие опоры, в которых базируются валы. К примеру в станке зарубежного производителя Jouanel позиционирование валов осуществляется в единых плитах, которые совместно фрезеруются и растачиваются на станках с ЧПУ. На оборудовании по раскрою металла российского производителя “МОБИПРОФ” валы базируются в подвижных опорах, у которых нижняя букса неподвижна, а верхняя перемещается по цилиндрическим направляющим. Нижние буксы при помощи шпонки

Помимо обеспечения таких требований, как отсутствие биения валов и ножей, жесткая посадка ножа на вал, четкая фиксация ножей, материал из которого они изготовлены, отсутствие люфта в подшипниках, должны присутствовать жесткие опоры, в которых базируются валы. К примеру в станке зарубежного производителя Jouanel позиционирование валов осуществляется в единых плитах, которые совместно фрезеруются и растачиваются на станках с ЧПУ. На оборудовании по раскрою металла российского производителя “МОБИПРОФ” валы базируются в подвижных опорах, у которых нижняя букса неподвижна, а верхняя перемещается по цилиндрическим направляющим. Нижние буксы при помощи шпонки  фиксируются на раме, таким образом, достигается максимально необходимая точность позиционирования. Такая конструкция опоры обеспечивает четкую прямолинейность и соосность валов. Отсутствие перекоса валов очень важно, так как малейшая неточность может привести к некачественному раскрою металла.

фиксируются на раме, таким образом, достигается максимально необходимая точность позиционирования. Такая конструкция опоры обеспечивает четкую прямолинейность и соосность валов. Отсутствие перекоса валов очень важно, так как малейшая неточность может привести к некачественному раскрою металла.

Резюмируя все вышесказанное, можно сделать вывод, что, выбирая станок для изготовления металлопрофиля, необходимо обращать внимание не на стоимость станка, а на его конструкцию, качество изготовления деталей и качество сборки, ведь невысокая стоимость и внешняя схожесть с качественным оборудованием не является залогом успеха!